Bauteile mit 3D-Druck optimieren: So funktioniert es

Auch das Gute kann immer noch besser. Der 3D-Druck bietet im Vergleich zur konventionellen Fertigung zahlreiche Möglichkeiten, bestehende Werkstücke „neu zu denken“ und dadurch die Konstruktion zu optimieren.

Wie findet man heraus, ob sich eine Optimierung lohnt?

Vor dem ersten Gedankenspiel rund um eine mögliche Optimierung bestehender Komponenten steht vor allem eine Frage: Wann lohnen sich die Anpassungen überhaupt? Denn eines ist klar: Nicht alles, was man machen kann, muss auch gemacht werden. Denn so effizient moderne, digital gestützte Methoden der Bauteilanpassung auch sind: Für die anfallenden Arbeiten muss immer Zeit und damit Geld aufgewendet werden.

Eine Optimierung lohnt sich in der Regel bei:

| kleinen Bauteilen

| Spezialanfertigungen

| Bauteilen mit großem Volumen (Kostenreduktion durch kleineres Volumen)

| Bauteilen, die möglichst leicht sein müssen

| Bauteilen mit sehr komplexen Anforderungen oder Bauteilverbindungen

| Baugruppen mit vielen Einzelteilen (Bauteile zu einem Teil zusammenfassen)

| kleinen und mittleren Serien und deren Prototypen (ob sich eine Optimierung lohnt, muss durch Berechnungen ermittelt werden)

Eine Optimierung der bestehenden Bauteile ist auch dann zu empfehlen, wenn durch Anpassungen das Gesamtgewicht des Bauteils minimiert und – idealerweise – gleichzeitig die mechanische Festigkeit erhöht wird. Ein reduziertes Gewicht bedeutet eine Materialeinsparung, die bei einem einzelnen Bauteil vielleicht nur wenige Gramm ausmacht – aber hochskaliert auf viele Bauteile der gleichen Serie durchaus einen sehr deutlichen, auch wirtschaftlichen Effekt hat (Preis).

Das Bauteil neu denken: Ein wichtiger Aspekt beim 3D-Druck

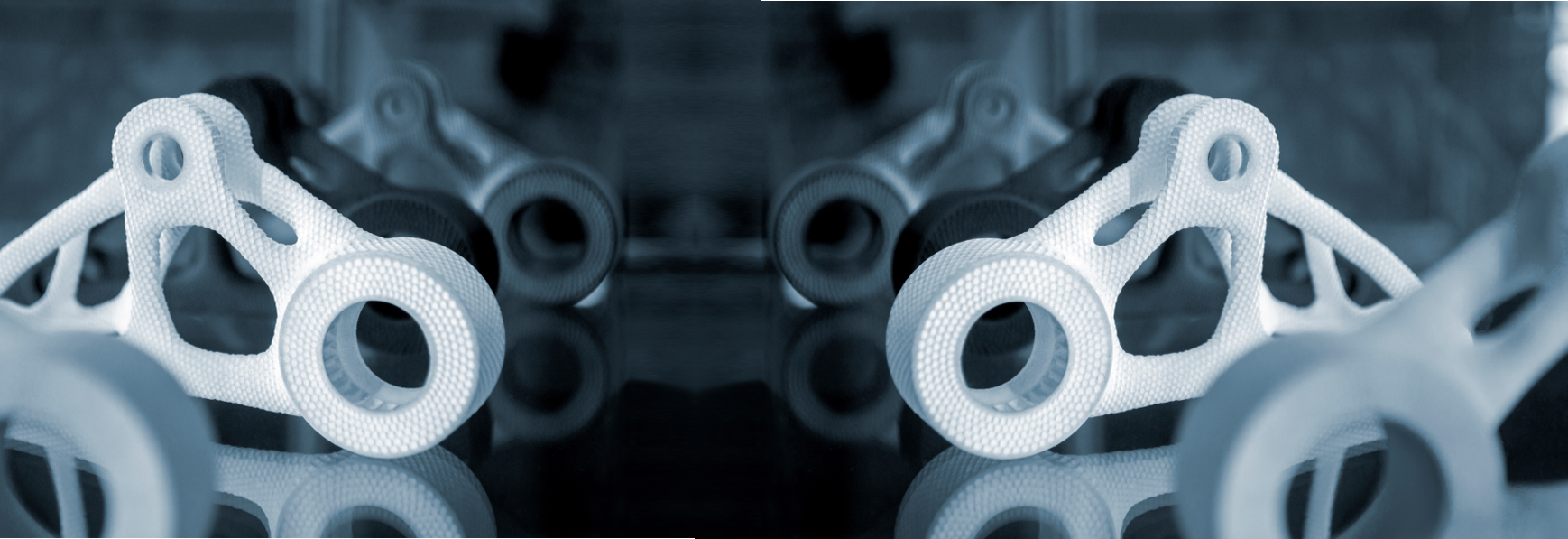

Die additiven Fertigungsverfahren bieten Konstrukteuren eine maximale Freiheit, um Ideen in Konstruktionen umzusetzen. Besonders bionische Strukturen – also organische Geometrien, die an die Natur angelehnt sind – können zu reduziertem Gewicht, einer erhöhten Steifigkeit der Gesamtkonstruktion oder optimierter Lastverteilung auf dem Bauteil führen. Der 3D-Druck ermöglicht die Herstellung komplexester Strukturen, die mittels konventioneller Fertigungsverfahren nicht oder nur zu immens hohen Kosten herstellbar wären.

Damit ein Bauteil für den 3D-Druck optimiert werden kann, ist zunächst eines nötig: Das Bauteil muss von der Konstruktionsseite her „völlig neu gedacht“ werden. Als wertvolle Unterstützung für diesen initialen Prozess wird leistungsstarke Software eingesetzt. Durch digitale Topologieoptimierung oder FEM-Optimierung ergeben sich Formen, die erst mit der Einführung additiver Fertigungsmethoden herstellbar sind.

Das Bauteil neu denken bedeutet auch, dass nicht nur das bestehende Bauteil auf mögliche Anpassungen hin untersucht und analysiert wird, sondern auch und vor allem das „Drumherum“. Faktoren wie das Einsatzgebiet oder die Funktionalität spiegeln sich direkt in einer Konstruktionsanpassung wider. Bauteile, die bisher aus mehreren Einzelkomponenten bestehen, können

beispielsweise nach einer durchgeführten Topologieoptimierung in einem Bauteil zusammengeführt werden. Oder es ergeben sich nach einer FEM-Optimierung ganz neue Geometrien, die noch vor wenigen Jahren bestenfalls im Bereich der Science-Fiction denkbar waren.

Grundprinzip bei der Optimierung bestehender Bauteile für den 3D-Druck sollte immer das innovative Denken und Herangehen sein: alte Maßstäbe über Bord werfen und sich auf die neuen Möglichkeiten der additiven Fertigung einlassen.

Topologieoptimierung und FEM-Optimierung

Die Topologieoptimierung ist eine numerische Methode im Bereich der Konstruktion, bei der durch den Einsatz mathematischer Formeln eine optimale Materialverteilung innerhalb eines vorgegebenen Volumens gefunden wird. Hierzu werden Daten zur mechanischen Belastung eines Bauteils in einer Softwareumgebung eingepflegt – und die Software erstellt aus diesen Daten einen ersten Geometrievorschlag.

Dieser wird ebenfalls innerhalb der Softwareumgebung auf unterschiedliche Lasten und einwirkende Kräfte geprüft. Die entstehenden Spannungen werden aufgezeichnet und analysiert. Im letzten Schritt wird durch Anpassung der Geometrie ein optimales Design entwickelt. Die Topologieoptimierung erlaubt es, ein Bauteil durch Faktoren wie mechanische Belastungen, geometrische Eigenschaften und natürlich auch das verwendete Material zu definieren – und dadurch Gewichte zu reduzieren oder eine Lasterhöhung bei gleichbleibendem Gewicht zu erzielen.

Die Finite-Elemente-Methode (FEM) ist eine weitere, mathematische Herangehensweise im Bereich der Optimierung bestehender Bauteile. Durch komplexe mathematische Berechnungen erlaubt die FEM-Optimierung, die Dimensionen eines Bauteils perfekt auf Kraft, Druck und Beschleunigungen anzupassen, denen das Bauteil im späteren Einsatz ausgesetzt ist. Die FEM-Optimierung zeigt auf, wo sich Material einsparen lässt, ohne dabei Abstriche bei der Produktsicherheit machen zu müssen.

Beide Methoden dienen als Grundlage für Designentscheidungen, um komplexe Geometrien ohne erhöhten Zusatzaufwand herstellen zu können – und gleichzeitig das Bauteil maximal wirtschaftlich anzufertigen. Vor allem im Bereich des Leichtbaus ergeben sich durch Topologie- und FEM-Methoden neue Konstruktionsansätze wie beispielsweise Lattice-Strukturen.

„Lattice“ ist der englische Begriff für „Fachwerk“ – und bezeichnet den strukturellen, variablen Innenaufbau von Bauteilen, der ähnlich wie bei Baumkronen oder Knochenstrukturen durch Lastpfade definiert wird. So entstehen organische Strukturen, die Material einsparen und dabei die Festigkeiten von Bauteilen deutlich erhöhen.

Anpassen der Konstruktion an die Drucktechnologie

Bis hierhin haben wir die Designoptimierung nur anhand theoretischer Berechnungen innerhalb von Softwareumgebungen und angetrieben von den kreativen Denkprozessen der Konstrukteure betrachtet.

Allerdings soll am Ende des Prozesses aus einem optimierten, theoretischen Bauteil auch ein 3D-gedrucktes Werkstück werden. Daher muss die Konstruktion immer auch an die eingesetzte Drucktechnologie angepasst werden.

Der wichtigste Faktor ist die Auswahl des benötigten Materials für den 3D-Druck, denn diese bestimmt die zu verwendende Technologie. Die Technologie wiederum definiert mögliche Wandstärken, eventuelle Stützstrukturen und auch die Druckgeschwindigkeit und Ähnliches. In diesem Bereich der Optimierung empfiehlt sich eine sehr enge Zusammenarbeit mit dem beauftragten Fertigungsunternehmen, um die speziellen Eigenschaften jeder 3D-Druck-Technologie in den Konstruktionsprozess mit einfließen zu lassen.

Fazit: Nutze das Potential von 3D-Druck!

Nicht immer ist eine Optimierung bestehender Bauteile nötig – aber in vielen Fällen überaus sinnvoll. Durch Anpassung der Geometrie eines Bauteils an den 3D-Druck lassen sich Gewichte einsparen, mechanische Eigenschaften verbessern und Kosten reduzieren. Mathematische, softwaregestützte Optimierungsmethoden helfen Konstrukteuren und Konstrukteurinnen dabei, Bauteile völlig neu zu denken – und Designs umzusetzen, die noch vor wenigen Jahren ins Reich der Fantasie gehörten.

Bei der Optimierung bestehender Bauteile für die additive Fertigung solltest du:

| zunächst definieren, ob eine Optimierung überhaupt zielführend und damit notwendig ist

| althergebrachte Ansätze der Konstruktion zu den Akten legen und das Bauteil völlig neu denken

| leistungsstarke, mathematische Lösungen wie Topologie- oder FEM-Optimierungen einsetzen

| das Material für die Komponente festlegen und dann die richtige Drucktechnologie auswählen