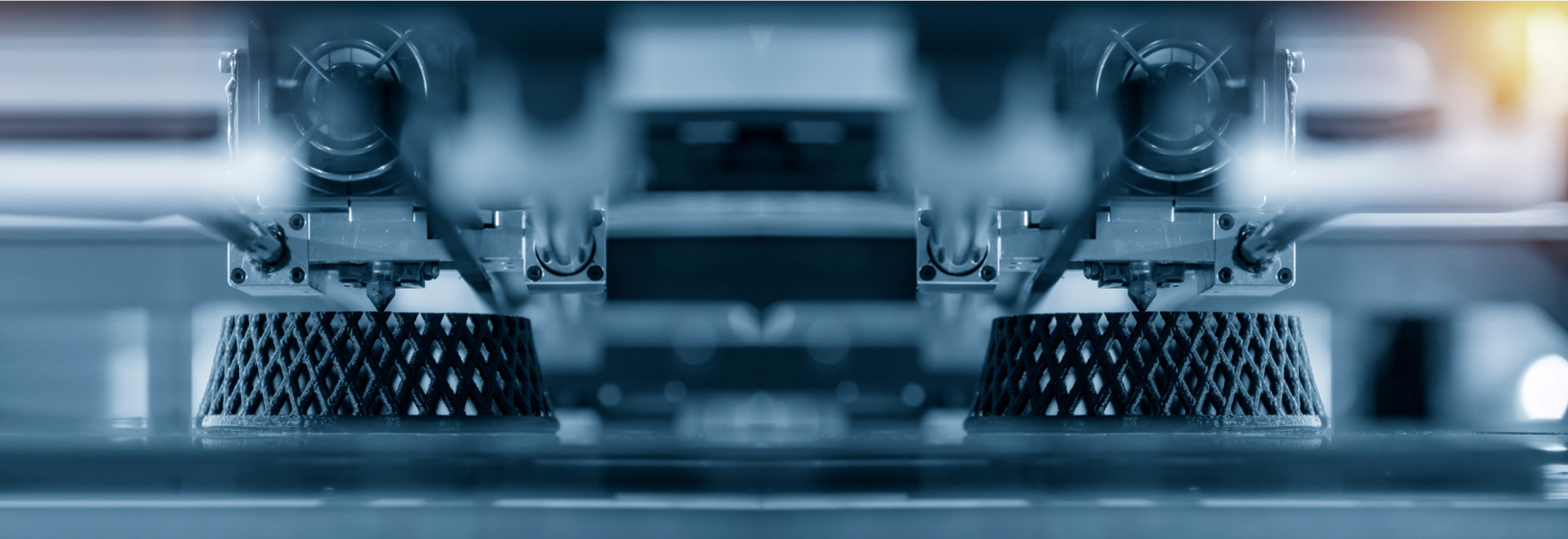

3D-Druck mit hoher Oberflächengüte

In der additiven Fertigung ist die Oberflächenqualität von mehreren Faktoren abhängig. Neben dem eingesetzten Druckverfahren beeinflussen auch das zu druckende Objekt sowie die Positionierung im Arbeitsbereich des 3D-Druckers die Oberflächenbeschaffenheit des Werkstücks.

Der moderne 3D-Druck liefert heute sehr hohe Oberflächengüten, die mit denen des Spritzgussverfahrens vergleichbar sind.

Die Rauheit von Oberflächen

Blickt man mit einem Mikroskop auf die Oberfläche eines Materials, sind selbst auf vermeintlich spiegelglatten Oberflächen immer Unebenheiten zu erkennen. Diese Unebenheiten aus „Bergen und Tälern“ werden im technischen Bereich als Rauheit bezeichnet. Für die Berechnung der Oberflächengüte eines Werkstücks lassen sich unterschiedliche Parameter verwenden:

| Einzelrautiefe

Der senkrechte Abstand zwischen dem höchsten und tiefsten Punkt des Rauheitsprofils innerhalb einer Messstrecke

| Gemittelte Rautiefe

Der Mittelwert aus den Einzelrautiefen von fünf nacheinander erfolgten Einzelmessungen

| Mittenrauwert

Der arithmetische Mittelwert des Rauheitsprofils innerhalb der gesamten Messtrecke

In der additiven Fertigung wird zum Vergleich der Oberflächenqualitäten häufig der Mittenrauwert (Ra) in der Einheit Mikrometer (µm), einem millionstel Meter, verwendet. Je kleiner der Mittenrauwert ist, desto feiner und damit glatter ist die Oberfläche.

Welche Oberflächengüten sind in den 3D-Druck-Verfahren heute möglich?

Im 3D-Druck ist die Güte einer Oberfläche direkt abhängig vom verwendeten Druckverfahren. Während bei einigen Verfahren auch ohne Nacharbeiten Mittenrauwerte im niedrigen, einstelligen Mikrometerbereich möglich sind, erfordern andere Druckverfahren eine manuelle oder chemische Nacharbeit.

Die Oberflächengüten der verschiedenen Verfahren werden im Folgenden detailliert erläutert.

| Stereolithografie und Digital Light Processing

Die Stereolithografie (SLA) und das technisch eng verwandte Digital Light Processing (DLP) sind zwei der ältesten, aber auch präzisesten Verfahren im Bereich der additiven Fertigung. Der SLA-Druck eignet sich bestens für die Herstellung von filigranen, kleinen Prototypen oder Anschauungsmodellen, wohingegen der DLP-Druck seine Geschwindigkeitsvorteile im 3D-Druck von Serienteilen voll ausspielen kann. Die Verfahren basieren auf einer selektiven Aushärtung flüssiger Polymere. Für den Druck sind immer Stützstrukturen notwendig.

Die Rauheit der Oberflächen von Werkstücken, die im SLA- oder DLP-Verfahren hergestellt werden, ist direkt abhängig von der Ausrichtung im Drucker. Die Oberseite der Werkstücke ist ohne Nachbearbeitung bereits sehr glatt und bietet Mittenrauwerte im niedrigen, einstelligen µm Bereich. Die Unterseite ist jedoch bedingt durch die Stützstrukturen sehr ungleichmäßig und rau. Hervorragende Oberflächenwerte lassen sich beim porenfreie Ausgangsmaterial leicht durch manuelles Schleifen oder – für perfekt homogene Oberflächen – durch Korund-Strahlen erreichen. Maximal erreichbare Mittenrauwerte von ca. 0,4 µm lassen sich durch Korund-Strahlen mit anschließendem Schleifen erzielen.

| Multi Jet Fusion und Selektives Lasersintern

Multi Jet Fusion (MJF) und Selektives Lasersintern (SLS) sind pulverbasierte Verfahren, bei denen ein pulverförmiges Ausgangsmaterial durch chemische oder thermische Prozesse selektiv gebunden wird. Supportstrukturen werden (bis auf den Ausnahmefall des Metalldrucks) bei diesen Verfahren nicht benötigt. Direkt nach dem Druck sind die Oberflächen der Werkstücke bereits von guter Qualität und bieten weitestgehend homogene Flächen. Allerdings entstehen materialbedingt immer kleinste Poren auf der Werkstückoberfläche, die selbst durch manuelle Schleifarbeiten im Nachgang nicht vollständig beseitigt werden können. Maximal erzielbare Mittenrauwerte beim Lasersintern liegen bei rund 1,3 µm und 4,05 µm bei HP Multijet Fusion, jeweils mit Nacharbeit durch Schleifen oder Strahlen. Fast vollständig porenfreie Oberflächen lassen sich bei beiden Verfahren nur über aufwändige Verfahren wie Vakuuminfusionen oder Oberflächenverfüllungen mit anschließendem, mehrfachem Schleifen erzielen.

| Fused Deposition Modeling

Fused Deposition Modeling (FDM) gehört zu den Verfahren, bei denen thermoplastische Kunststoffe mittels eines Extruders zunächst verflüssigt werden und nach dem Ausbringen beim Abkühlen aushärten. Je nach zu druckendem Objekt sind bei FDM Support- und Stützstrukturen notwendig. Die Oberflächengüte lässt sich als niedrig bis mittelklassisch beschreiben. Der 3D-Druck ist so gut wie porenfrei, allerdings sind in Z-Richtung verfahrensbedingt stärkere Rillen erkennbar. Die Unterseite der gedruckten Bauteile ist in der Regel recht glatt, auf der Oberseite lassen sich ohne Nacharbeiten Mittenrauwerte von rund 8,8 µm erzielen. Beim Druck mit extrudierten Kunststoffen sind Oberflächenbeeinträchtigungen an den Stellen, an denen Supportmaterial angebracht ist, nicht zu vermeiden. Hier kann durch den Einsatz von Schleifpapier, Glasperlen-Strahlen oder auch Trowalisieren aber recht einfach eine verbesserte Qualität der Oberfläche geschaffen werden. Mittenrauwerte von 4,5 µm durch Glasperlenstrahlen bis hin zu 2,3 µm durch Schleifen sind bei FDM-Drucken realistisch umsetzbar.

| Polyjet- und Multi Jet Modeling

Beim Polyjet- beziehungsweise Multi Jet Modeling-Druckverfahren werden feinste Photopolymertröpfchen durch einen Druckkopf auf einer Arbeitsplattform aufgetragen und zerlaufen dort zu sehr dünnen Schichten. Durch UV-Licht härten die Polymere umgehend aus. Bei dem Verfahren muss immer mit Stütz- und Supportstrukturen gearbeitet werden. Dafür sind die Qualitäten der Oberflächen auch ohne Nacharbeit sehr gut. Durch die geringen Schichtstärken von maximal 30 µm entstehen beim Druck sehr homogene, porenfreie Flächen ohne wahrnehmbare Riefen und Rillen. An den Kontaktstellen von Oberfläche und Supportstruktur sind Qualitätseinbußen nur durch den Einsatz thermisch löslicher oder wasserlöslicher Supportmaterialien zu verhindern. Ohne Nachbearbeitung bieten mit Polyjet oder Multi Jet Modeling gedruckte Werkstücke Mittenrauwerte von ca. 6 µm. Durch Schleifen lassen sich extrem glatte Oberflächen mit Mittenrauwerten von 0,2 µm erzielen, beim Strahlen mit Korund sind immerhin noch ebenfalls überzeugende 3,7 µm machbar.

| Feinguss

Die Technologie Feinguss kombiniert den 3D-Druck mit „klassischen“ Gussverfahren. Für den Feinguss werden zunächst 3D-Daten mit einem Wachsdrucker gedruckt. Die Modelle werden von Stützstrukturen befreit und auf vorgefertigte Aufbauten geklebt. Durch einen Roboter werden die Modelle dann in eine flüssige Silikatkeramik getaucht und anschließend mehrfach besandet. Ist die erforderliche Schichtdicke erreicht, wird das Wachsmodell ausgelöst und die Formschale in einem Sinterofen bei über 1000 °C gebrannt. Anschließend kann die gewünschte Legierung eingeschmolzen und in die vorgewärmte Keramikform eingegossen werden.

Nach Abkühlung wird die Schale mechanisch entfernt und die fertigen Gussteile können nachbearbeitet werden. Eine Wärmebehandlung zum Normalisieren oder Vergüten wird bei den meisten Legierungen im Feinguss angewendet. Die Oberflächenqualität beim Feinguss ist identisch zum Spritzguss. Deshalb bietet diese hybride Technologie eine gute Alternative, falls ein Teil für andere Produktionsverfahren zu komplexe Geometrien aufweist.

Welche Materialien eignen sich für hohe Oberflächenqualität?

Für den Druck im DLP-Verfahren empfehlen wir die unten aufgezählten Kunststoffe, wenn eine sehr glatte Oberfläche gefragt ist:

| xCE Black: hohe Genauigkeit, Biegefestigkeit sowie Temperaturbeständigkeit

| xPP405 Black: sehr zäh, für Anwendungen, die steifes, widerstandsfähiges Material erfordern, Eigenschaften vergleichbar mit Polypropylen

| BASF ST45 B: ausgezeichnete Kombination aus Festigkeit, Zähigkeit und Schlagfestigkeit

| 3DM Impact: für zähe und zugleich flexible Bauteile, mit Shape-Memory-Effekt (abhängig von der Temperatur)

| 3DM Tough: transluzent

| LOCTITE® 3D 3843: halbflexibles Material mit hoher Schlagzähigkeit

| Lumentics: nachtleuchtend

Für den Druck im SLA-Verfahren empfehlen wir folgende Materialien:

| LOCTITE® IND 408: für Bauteile mit hoher Detailgenauigkeit und isotropen Eigenschaften

| RR60 Weiss: zähes, ABS-ähnliches Allround-Material

| RR60 Klar, Standard: zähes, ABS-ähnliches Allround-Material, transluzent

Perfekte Oberflächengüte im SLS- und MJF-Verfahren mit PA 12 sind dank chemischem Glätten möglich:

Für den Bereich SLS- und MJF-Druck gibt es bei uns die sehr interessante Möglichkeit, ein Standard PA12 Material mit der Nachbearbeitungsoption des chemischen Glättens zu bestellen. Dies ermöglicht Bauteile, die eine spritzgussähnliche Qualität aufweisen.

Was ist eine chemische Glättung?

Für die chemische Glättung wird ein gedrucktes Objekt in einer Kammer aufgehängt und mit einem chemisch spezifizierten Nebel umströmt. Der Nebel löst die Oberfläche leicht an, wodurch Poren zusammenfallen und Rillen geglättet werden. Ein Materialabtrag findet nicht statt, sodass Größenzugaben bei der Konstruktion nicht notwendig sind. Gleichzeitig wird die Oberfläche verschlossen und somit versiegelt. Das macht die Werkstücke abwasch- und desinfizierbar. Chemisch geglättete Bauteile überzeugen mit einer sehr glatten, spritzgussähnlichen, hochwertigen Oberfläche.

Fazit

Die additive Fertigung hat in den letzten Jahren enorme Fortschritte im Bereich der Oberflächenqualität gemacht. Durch eine geschickte Kombination von Ausgangsmaterial und Drucktechnik lassen sich hochwertige Oberflächen erzeugen, die denen von Spritzgussteilen gleichen. Durch manuelle oder chemische Nachbehandlungen lassen sich auch recht raue 3D-Druck Oberflächen glätten. Die neue, hybride Technologie des Feingusses eröffnet zusätzlich neue Möglichkeiten, um Oberflächen gedruckter Werkstücke in maximaler Perfektion zu realisieren.

Hinweise zur Bestellung und Ausrichtung im Bauraum

Die Druckpartner achten beim Nesting, d.h. dem Platzieren der Bauteile im Bauraum, darauf, dass diese optimal ausgerichtet sind. Falls ein Bauteil spezifisch auf einer Seite eine besonders hohe Oberflächengüte benötigt, ist eine „individuelle Anfrage“ notwendig. Dabei müssen die entsprechenden Anforderungen genau beschrieben werden, sodass das Bauteil beim Druck entsprechend platziert werden kann oder wir bei Bedarf eine Nachbearbeitung empfehlen können.